|

Ich betreibe nun schon geraume Zeit mehrere kleine Solarmodule

(3x ca. 7Wp, 1x ca. 3Wp, 1x 2Wp) auf meinem Balkon. Die Anschlüsse der

Module enden an Laborbuchsen (4mm) in meinem Shack, damit die einzelnen

Module für verschiedene Experimente mit Spannungswandlern,

Ladeschaltungen u.a. verfügbar/konfigurierbar sind.

Ausserhalb der "Experimentierzeiten" sind die Module mit verschiedenen

Spannungswandlern und Akkus (1-50Ah) verbunden. Auf diesem Weg habe ich

bereits die Beleuchtung meines Arbeitstisches und den gelegentlichen

(QRP-) Funkbetrieb komplett auf "autarke Solarversorgung" umgestellt.

Im Winter (→mangelnde Solarenergie) muss ich meine Funkaktivität ein wenig

einschränken, damit ich abends noch basteln kann (→ Beleuchtung), aber

bereits ab etwa März sind die Akkus wieder "gut gefüllt".

Jedoch ist mir z.Zt. unbekannt, welches Modul unter welchen Umständen

wieviel Energie zum Laden des aktuell angeschlossenen Akkus geliefert hat.

Ist die (handgesteckte) Verteilung der Solarzellen auf die verschiedenen

Akkus/Ladegeräte optimal, oder liesse sich mit einer anderen

Verschaltung mehr Solarenergie "lagern"?

Ausserdem ist mir (im Sommer) aufgefallen, daß sich die Leistungsabgabe

eines Moduls durch Kühlung (z.B. Besprühen mit Wasser) deutlich

steigern lässt. Und welchen Einfluß hat eigentlich eine dünne

(1-3mm) Schneeschicht auf dem Modul? Ist es sinnvoll, die Schicht (mit

entsprechendem Arbeitsaufwand) zu entfernen, oder steut die Schicht genug

Licht, daß der (sowieso miese) Wirkungsgrad kaum verringert wird?

Um diese Fragen zu klären, benötigte ich eine Einrichtung, die mir

außer der Modulspannung auch noch Werte für den entnommenen Strom

und die aktuelle Modultemperatur (und vielleicht noch mehr Informationen)

liefern kann

|

|

Überlegungen zur Konstruktion

|

Da u.a. auch die Modultemperatur gemessen werden soll, ist es sicher sinnvoll,

den "Messkopf" direkt am Modul zu montieren (→Vermeidung von

langen Leitungen zum Temperaturfühler). Zur Messung bietet sich ein

PIC12F675

an, der die benötigten A/D-Wandler bereits enthält. Da auch

nicht nur an einem Modul gemessen werden soll, und sich die Anzahl der

Leitungen auch in Grenzen halten sollte, bietet sich ein System mit einem

"Kommunikationsbus" an, an dem bei Bedarf auch weitere Module

angeschlossen werden können.

|

Konzept eines "Kommunikationsbusses"

|

Um möglichst wenige zusätzliche Leitungen verlegen zu müssen,

sollte die Übertragung der Messdaten seriell erfolgen, wobei die

Möglichkeit gegeben sein sollte, auch mehrere Messköpfe

an einer Leitung anzuschliessen →"One-Wire-Bus". Die sich

dadurch ergebende Möglichkeit von Datenkollisionen sollte sich durch

verschiedene Maßnahmen verhindern lassen: Entweder es wird ein striktes

Master/Slave-Protokoll verwendet (ein Controller fragt die Module der Reihe

nach ab), oder die einzelnen Module haben die Möglichkeit, Kollisionen

zu vermeiden und zu erkennen (CSMA/CD-Verfahren).

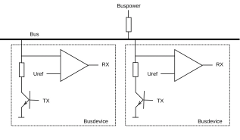

Letztere Möglichkeit ist bei der nebenstehenden Prinzipskizze durch die

separaten Signale TX (Senden) und RX (Empfangen) gegeben, da der Controller so

auch während seiner Sendung mit Hilfe des RX-Signals prüfen kann, ob der zu

sendende Pegel auch wirklich auf dem Bus anliegt. Ist dieses nicht der Fall,

sendet gleichzeitig auch ein anders Busdevice, es wird eine Kollision erkannt,

signalisiert, und nach einer (sich dauernd -möglichst "zufällig"-

ändernden) Wartezeit kann erneuter Sendeversuch unternommen werden. Um die

Datenleitung gleichzeitig als Stromversorung verwenden zu können (s.u.),

erfolgt die Datenübertragung durch eine Spannungsabsenkung (Lastmodulation)

auf 70-80%. Von den für solche Anforderungen "gängigen"

Verfahren (z.B. KNX)

nehme ich aufgrund der Patentierung/Kosten und ggf. rechtlichen Problemen lieber

Abstand, und entwickle lieber etwas "Eigenes"...

|

|

Stromversorgung

Messung der Modulspannung und des Modulstromes

Messung der Temperatur

Die ersten Messungen mit dem Prototypen

Das Display-Modul

|

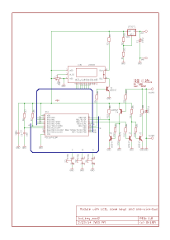

Also habe ich mein I2C-Display noch einmal

in Eagle neu aufgelegt, diesmal jedoch mit einem Interface für meinen

"Eindrahtbus", und einem etwas größeren Controller

(PIC16F628A).

Die Arbeit der Erstellung eines Layouts und einer Leiterplatte habe ich

mir dieses Mal gespart, und das Display auf Lochraster aufgebaut.

Nun zeigte mir das Display drei Zahlen (Spannung, Strom, und Temperatur)

in der oberen Zeile an. "Nett", aber irgendwie auch nicht so

sonderlich "schön". Eine Anzeige mit Masseinheiten (V, mA,

und °C) wäre da schon angebracht, vielleicht auch noch die

Anzeige der aktuellen Leistung,... Und ausserdem sollten ja auch noch

weitere Messköpfe an dem Bus angeschlossen werden...

Dabei hätte jeder Messkopf die "ASCII-Aufbereitung" vornehmen

müssen, was irgendwie nicht in den Aufgabenbereich einer Messapparatur

gehört. Solche Funktionalität gehört eher in das Display,

oder (noch besser) in einen weiteren Controller.

So entstand im Laufe der Zeit das Konzept eines komplett eigenständigen

Protokolls für "meinen" Bus, welches auf Datenblöcken mit

Adressen, Befehlen, Daten und Statuscodes basierte. Jedes Gerät am Bus

bekam eine Adresse, über die es angesprochen werden kann. Und jeder Typ von

Busdevices (Messkopf, Display,...) kennt eine gewisse Anzahl von Befehlen, und

"antwortet" darauf mit einem Datenblock. So bekam z.B. das Display

Befehle zur formatierten Darstellung von Binärdaten oder Zeichen. Nur

"Irgendwer" musste nun die Pakete mit den Befehlen und Daten auch

versenden...

|

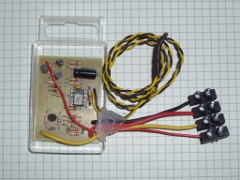

Der "Buscontroller"

|

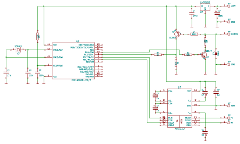

In der ersten Ausbaustufe sollte die Steuerung von einem PC vorgenommen

werden. Also entwickelte ich ein weiteres Board mit einem Businterface

und einer seriellen Schnittstelle, um vom PC her auf den Bus zugreifen

zu können. Dieses Mal verwendete einen

PIC16F628,

einen

MAX232,

und

KiCad

zur Schaltplanerstellung. Der Aufbau erfolgte wieder auf Lochrasterkarte.

Ein entsprechendes Programm im PC ermöglichte es mir nun, beliebige

Datenpakete auf dem Bus an die verschiedenen Devices zu senden, mir die

entsprechenden "Antworten" anzusehen, und die Aktivität auf

dem Bus zu überwachen. Diese Funktionalität erwies sich als sehr

nützlich, um ein entsprechendes Steuerprogram für die spätere

"Eigenständigkeit" des Buscontrollers zu entwickeln.

Nach geraumer Zeit konnte der Buscontroller "Opcodes" aus seinem

EEPROM lesen, Datenpakete senden und empfangen, selber Daten modifizieren,

und auf "Events" (z.B. eine Tastenbetätigung am Display, die

das Displaymodul durch Aussendung eines entsprechenden Datenpaketes auf

dem Bus signalisiert) reagieren. Natürlich erfuhren dabei auch die

Programme in den Messköpfen und dem Display ständig Erweiterungen.

|

|

Erweiterung des Messkopfes

|

Im Zuge der Programmierung des Buscontrollers hat auch der Messkopf einige

Erweiterungen erhalten. Aus der gemessenen Spannung und dem gemessenen

Strom wird nun auch die aktuelle Leistung berechnet, und zusätzlich

über die Zeit aufaddiert. Somit steht auch ein Wert für die

insgesamt abgegebene Leistung (seit dem letzten Start/Reset) zur

Verfügung. Auch der seit der ersten Entwicklungsphase (zum "Debugging"

sehr nützliche) herausgeführte "Testpin" hat eine neue

Anwendung gefunden: Mit diesem Pin/Port kann nun mit Hilfe eines Transistors

ein 1kΩ-Widerstand an den Solarspannungsausgang des Moduls gelegt

werden. Wird dieser Ausgang nach der ersten Messung von Spannung und Strom

(für ein paar µS) aktiviert, und eine erneute Messung von Spannung und

Strom vorgenommen, kann durch Vergleich der beiden dabei ermittelten

Leistungswerte die Richtung zum

Leistungsmaximum

des Solarmoduls ermittelt werden. Diese Information kann ebenfalls bei dem

Messkopf angefagt werden, und könnte bei der zukünftigen

Entwicklung von Ladereglern (die ebenfalls an den Bus angeschlossen werden)

sehr nützlich werden...

|

Die Stromversorgung

Und nun "Alle zusammen..."

Erste Versuche mit dem System

Das "Material"

Schaltplan des Messkopfes im Eagle-Format (incl. seriellem Adapter).

Layout des Messkopfes im Eagle-Format (incl. seriellem Adapter).

Schaltplan des Displays im Eagle-Format.

Schaltplan des Buscontrollers im KiCad-Format.

Schaltplan der Ladeschaltung im KiCad-Format.

Simulationsdaten der Ladeschaltung im KiCad-Format.

Schaltplan der Unterspannungsabschaltung im KiCad-Format.

Simulationsdaten der Unterspannungsabschaltung im KiCad-Format.

Von der Veröffentlichung des Quellcodes der verschiedenen PIC-Programme habe ich erst einmal abgesehen, da sich dieser Code momentan in einem grausigen Zustand befindet, und wohl noch so einige Änderungen erfahren wird.

Hinweise für Nachbauwillige:

Wer diese Gerätschaften nachbauen möchte, sollte über die Möglichkeiten der Herstellung einseitiger Leiterplatten und etwas Kentnisse der angewendeten Technik verfügen. Es handelt sich hierbei nicht um einen Bausatz, sondern eher um eine Anregung für eigene Konstruktionen. Alles, was ich dazu anbieten kann, befindet sich auf dieser Seite, d.h. Nachfragen nach fertigen Geräten, Bausätzen oder fertigen Leiterplatten zwecklos → Ich "produziere" ausschliesslich für den Eigenbedarf.

Für die Funktionalität und Nachbausicherheit dieser Gerätschaften kann ich keinerlei Verantwortung übernehmen. Eine kommerzielle Verwertung der Schaltpläne oder des Layouts ist nur mit meiner ausdrücklichen Genehmigung zulässig.

Startseite Hardware Rechtliches Kontakt